鍛造

アルミニウムを加熱し、圧力を加えて特定の形状に成形する「鍛造」。鍛造加工は成形だけでなく、材料の強度と耐久性を向上させることができます。鍛造には「熱間鍛造」と「冷間鍛造」の2種類があり、それぞれで向き不向きがあります。ここでは、これらの特徴やメリットを紹介していきます。

目次 閉じる

実績多数の鋳造加工会社を紹介

【選定条件】

一般社団法人 日本アルミ協会の「圧延・押出部門(二次加工)」会員名簿に掲載されている32社を調査。

以下の条件で、鍛造加工のおすすめ会社を選定しています。

・神戸製鋼所の選定理由:今回調査した32社の中で鍛造加工に対応している会社の内、最も加工の事例が多いアルミ加工会社として選出。

(調査日:2024年4月18日)

鍛造技術

神戸製鋼所

引用元:神戸製鋼所公式HP

https://www.kobelco.co.jp/products/magnesium/index.html

神戸製鋼所が鍛造加工に

適している理由

神戸製鋼所は、さまざまなアルミの鍛造ニーズに対応している会社です。油圧鍛造や砂型鍛造、メカニカル鍛造などの加工方法を取り入れており、顧客の要望に合わせた製品製造を行っています。

例えば、航空機部品や鉄道車両部品、自動車部品などの製造も可能です。また、豊富な加工実績を有しているため、技術力には確かなものがあります。

一貫した体制

神戸製鋼所では、アルミ材料の調達から鍛造・各種検査までワンストップで対応しています。素材選びから悩んでいる方は、神戸製鋼所へ相談してみるとよいでしょう。

またアルミ鍛造・加工設備も充実しており、高い生産能力を確保しているのも特徴。高クオリティのアルミ部品をスピーディに生産できる体制を整えています。

神戸製鋼所のアルミ加工事例

アルミ鍛造で自動車の

足回り部品を製造

引用元:神戸製鋼所公式HP

https://www.kobelco.co.jp/products/magnesium/1173723_12384.html

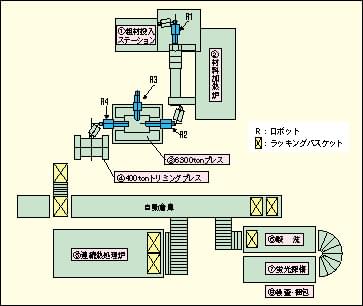

アルミの鍛造加工で、自動車の足回り部品を製造した事例です。神戸製鋼所は、ロアアームやアッパーアームなど、各種アームの製造を得意としています。同社は6300トンのメカニカルプレスを取り入れているため、自動車のアームなど大型製品の製作が可能です。

同社の鍛造加工は複雑な形状にも対応しており、1ヒート連続成形を実現しています。また、連続処理できる生産ラインを整え、鍛造、梱包まで一貫対応しているのもポイントです。

参照元:神戸製鋼所公式HP

https://www.kobelco.co.jp/products/magnesium/1173723_12384.html

航空機部品・鉄道車両部品の

製造事例

引用元:神戸製鋼所公式HP

https://www.kobelco.co.jp/products/magnesium/index.html

鍛造加工を用いた航空機部品や鉄道車両部品の製造事例です。神戸製鋼所は油圧鍛造と砂型鍛造に対応しており、製品によって適した加工方法を用意しています。航空機部品は、主に油圧・砂型鍛造の両方での製造実績があり、寸法精度の高いシームレスな鍛造を可能にしています。

一方、鉄道車両部品は油圧鍛造による加工を行っています。神戸製鋼所は8,000トンのアルミニウム鍛造用油圧プレスを導入しており、さまざまな鉄道車両部品の製造に対応しています。

参照元:神戸製鋼所公式HP

https://www.kobelco.co.jp/products/magnesium/index.html

神戸製鋼所の企業情報

| 会社名 | 株式会社神戸製鋼所 |

|---|---|

| 本社所在地 | 兵庫県神戸市中央区脇浜海岸通2-2-4 |

| 電話番号 | 078-261-5111 |

| 公式HP | https://www.kobelco.co.jp/ |

鍛造とは

| 加工方法 | 部 品 |

|---|---|

|

複雑な形態 |

ハンマーなどで打撃を

与え素材を形作っていく

加工法

アルミなどの素材に対し、油圧や機械プレス、あるいはハンマーなどで打撃を与え、鍛錬を行いながら成型していく加工法です。鍛造加工で製造された製品は高い強度と靭性を得られ強い衝撃にも耐えることが可能。信頼性の高い製品に仕上げられる方法です。

鍛造には自由鍛造と

型鍛造がある

鍛造加工には、材料を加熱して行う「熱間鍛造」と常温に近い温度で行う「冷間鍛造」があります。さらに、熱間鍛造は「自由鍛造」と「型鍛造」の2つにわけられます。

自由鍛造は、加熱した素材に工具などで変形圧力を加えて製造する加工法。一方、型鍛造は定められた金型を使って製造する加工法。加熱したアルミニウムを金型に入れて、変形圧力をかけながら型の形状に成型していきます。型を使うため、高い寸法精度で製造できる点が特徴です。また、同じ金型を繰り返し使うことによって、大量生産も行えます。

鍛造による特徴・

メリット

機械を軽量化し省エネや

環境負荷軽減を実現

アルミニウムは、鉄や銅の約3分の1と非常に軽い材料です。そのため、アルミ鍛造の製品は高強度なだけでなく、薄肉化・軽量化も実現できる点がメリット。鍛造加工されたアルミ部品を採用することで機械の質量を軽くでき、少ないエネルギーで動かせるので、省エネ化・環境負荷軽減を叶えられるでしょう。

材料費を抑えられ

材料ロスも削減

アルミは、マグネシウム、チタンなどよりもコストが安く抑えられる素材です。コストカットを実現できる点もメリットと言えるでしょう。

また、鍛造する際に発生するアルミ屑にも注目してみましょう。リサイクルしてアルミニウムをつくるエネルギーは、新規にアルミニウムをつくる際のエネルギーの約3%。極めて少ないエネルギーでアルミニウムを再生することが可能です。リサイクル性も高いことから、材料ロスの削減にも繋がる加工法です。

鍛造の使用用途

高強度と軽量という鍛造加工の特性を活かし、自動車部品や航空機部品をはじめ、バイク部品、空調機部品、エレクトロニクス機器部品など幅広い分野で活用されています。

自動車部品については、ブレーキやピストン、バルブ、ホイール、フランジ、また、ジョイントやスクリューにも採用。航空機では、窓枠や結合金具といったさまざまな箇所で使われており、いずれもアルミ鍛造によって部品の強度を高め、軽量化・薄肉化に貢献しています。

鍛造で、『実績ある加工会社』に依頼しよう

アルミ鍛造は、アルミにハンマーなどで打撃を与え、強度を高めながら成型していく加工方法です。ほかの素材よりも薄肉化と軽量化を実現できるため、自動車や航空機をはじめ、さまざまな分野で活用されています。鍛造を検討しているのであれば、実績ある加工会社に依頼するのがおすすめ。自社に合った提案をしてくれるでしょう。

本サイトでは、アルミの鍛造をお考えの方向けに、鍛造の実績が豊富な加工会社をご紹介しています。ぜひ、加工会社選びの参考にしてください

熱間鍛造

熱間鍛造は、金属を高温に加熱したうえでプレスなどの強い圧力を加えて成形する鍛造加工法のことです。大型部品や強度が必要な製品を効率よく生産できるメリットがあります。他にも多くのメリット、また不向きな部分などについて解説します。

冷間鍛造

冷間鍛造は、属を加熱せず常温付近のまま圧力を加えて成形する鍛造加工法のことです。高精度かつ、量産が必要な 必要な製品を効率よく生産できる強みがあります。他にも多くのメリット、またデメリットなどについて解説します。

技術力の光る

アルミ加工会社3選

既存製品の改良や新製品開発において、より高品質な素材を求めるメーカー担当者必見! 代表的な二次加工展伸材である「管材」「板材」「線材」それぞれの領域で高い技術や深い知見を持つメーカーを紹介します。※1

- JAXAからの依頼で製作した内径φ8のクシ型ヒートパイプや、内径寸法精度+0.063/0の鉄道車両用シリンダー材、自動車やバイクのマフラー材など、高精度なパイプ材の製造が得意なメーカー。

- 「偏肉率1.35%以下・外径φ22×内径φ9に対し公差±0.02」といった難しいオーダーにも対応できる技術力や経験を持つ。

- 印刷版や内外装建築材などの厚い板から、食品やリチウムイオン電池の包装材などの薄い箔まで、幅広い対応実績がある。

- 論文発表や学会受賞歴※2など、研究や分析が得意なメーカーでもあり、強度・耐食性・成形性といった課題から素材開発の相談も可能。

- 国内で唯一、ビレットで均質化熱処理後に熱間圧延で線材化する「ビレット圧延方式」を採用※3しており、ミクロポロシティやブローホールがほとんど発生しない高品質な線材/棒材の製造が可能。

- 半導体の導電材、自動車部品のネジ用素材など、ミリ単位の精密加工が必要な部品の製造実績もある。

※1 当サイトでは、一般社団法人日本アルミ協会の「圧延・押出部門(二次加工)」会員名簿に掲載されている32社を二次加工のアルミ加工会社と定義している。

(2024年4月18日調査時点)

参照元:https://www.aluminum.or.jp/about/memberlist/

※2 参照元:一般社団法人 軽金属学会 小山田記念賞(第58回・第59回) 参照元:https://www.jilm.or.jp/page-recognition0221

※3 2024年5月16日編集チーム調査時点。