押出

押出加工は、高温に加熱したアルミニウムを強力な圧力で金型に通し、複雑な形状に成形する製造法です。ここでは加工法の工程解説や、用途、製品例などを分かりやすくまとめています。

目次 閉じる

実績多数の押出加工会社を紹介

【選定条件】

一般社団法人 日本アルミ協会の「圧延・押出部門(二次加工)」会員名簿に掲載されている32社を調査。

以下の条件で、押出加工のおすすめ会社を選定しています。

・アイシン軽金属の選定理由:今回調査した32社の中で押出加工に対応している会社の内、最も加工の事例が多いアルミ加工会社として選出。

(調査日:2024年4月18日)

強み

アイシン軽金属

引用元:アイシン軽金属公式HP

https://www.aisin.com/jp/group/aisin-ak/jp/business/automobile.php

アイシン軽金属が押出加工に

適している理由

アイシン軽金属は、押出加工で多数の自動車部品を手がけてきた実績を有しています。ドアフレームやサンルーフなどシンプルなアルミ部品はもちろん、ステアリングシャフトやクラッシュボックスのように、複雑な形状の部品の製造もおこなっています。

自動車向けのアルミ部品が必要な際は、同社に相談してみるとよいでしょう。

アイシン軽金属はアルミ部品製造をワンストップで手がけており、顧客のさまざまなニーズに対応しています。長年培ってきたノウハウと確かな押出加工の技術を元に、自動車部品製造を手厚くサポートしているのが特徴。

アルミ合金の開発や工法開発にも力を入れていますので、技術力には確かなものがあります。

アイシン軽金属のアルミ加工事例

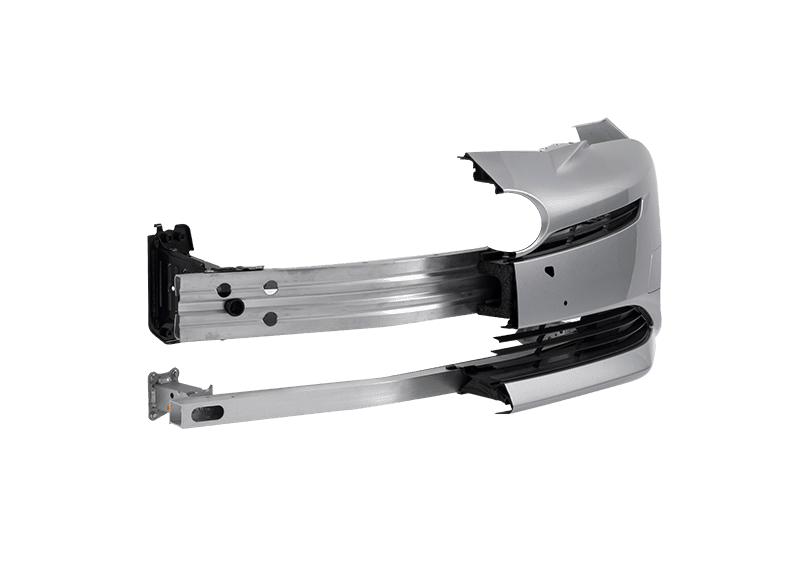

自動車ボディに使うクラッシュボックス・バンパー

引用元:アイシン軽金属公式HP

https://www.aisin.com/jp/group/aisin-ak/jp/business/automobile.php

自動車のボディで使用するクラッシュボックスや、アルミバンパー・ハイテンバンパーの加工事例です。LEXUSのLSやトヨタのプリウスでの採用実績があります。また、ハイテンバンパーはトヨタ・アルファードやハイエースでも用いられています。

クラッシュボックスやバンパーは車の安全性能に関わる部品ですが、いずれも軽量さと頑丈さが求められます。アイシン軽金属は、こうした安全部品の領域でも豊富な実績を有しています。

参照元:アイシン軽金属公式HP

https://www.aisin.com/jp/group/aisin-ak/jp/business/automobile.php

ハウジング・ローターなど走行・機関部品

引用元:アイシン軽金属公式HP

https://www.aisin.com/jp/group/aisin-ak/jp/business/automobile.php

アイシン軽金属は、VVT(可変バルブタイミング機構)のハウジングやローターの加工も手がけています。いずれもエンジンのバルブ開閉のタイミングを左右する部品で、エンジン性能や燃費に大きく影響します。高い寸法精度も欠かせないことから、製造には高度な技術力が必要です。

アイシン軽金属が製造したハウジング・ローターは、ゼネラルモーターズのボルトやクルーズのほか、多数の車種に採用されています。採用実績から同社の技術力の高さが伺えます。

参照元:アイシン軽金属公式HP

https://www.aisin.com/jp/group/aisin-ak/jp/business/automobile.php

アイシン軽金属の企業情報

| 会社名 | アイシン軽金属株式会社 |

|---|---|

| 本社所在地 | 富山県射水市奈呉の江12-3 |

| 電話番号 | 0766-82-8800 |

| 公式HP | https://www.aisin.com/jp/group/aisin-ak/jp/ |

押出加工とは?引抜加工との違いも解説

| 加工方法 | 部 品 |

|---|---|

|

パイプ、シリンダー、 |

加熱した押出用地金を

押し出して加工する方法

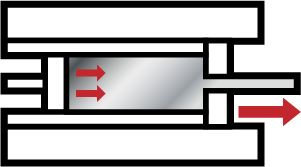

アルミニウムやアルミ合金といった押出用地金を約400~600℃で押し出し加工する方法です。円柱の押出用地金(ビレット)を押出機に挿入し、強い圧力を加え、さまざまな形状のダイスから押し出す方法が一般的。アルミパイプやアルミフレームなど、細長い加工製品を製造することが可能です。

押出加工には直接押出と

間接押出がある

押出加工には2種類の方法があります。

ひとつは、「直接押出」。コンテナの中に原料のビレットを入れ、押出し棒で直接ダイスから押し出す方法です。

もうひとつは、「間接押出」と呼ばれる方法。コンテナ内にビレットが入っている点は同じですが、コンテナが押出方向に動いて製品を製造します。ビレットを押し出しつつ、コンテナを同時に動かす間接押出は、直接押出より摩擦を抑えられる点が利点。より低温での押出が可能になり、高い寸法精度を持つ製品を実現できます。

引抜加工との違い

押出加工は、アルミニウムを約400~500℃に加熱し、強い圧力でダイスを通して成形する方法です。この加工法により、複雑な断面形状や中空品を一度の工程で製造することができます。

一方、引抜き加工は、常温で素材をダイスに通して加工する冷間加工法です。押出材を用いることが多く、寸法精度や表面仕上げに優れた細い管や棒の製造に適しています。

押出加工による特徴・

メリット

押出加工では、ほかの加工法では製造が難しい複雑な形状の製品でも高い精度で製造できる点がメリットと言えるでしょう。溶接や曲げといった工程を省け、何度も加工する必要がありません。一回の押出工程で複雑な製品を効率的に製造できます。

また、製品を高い寸法精度で仕上げられるため、樹脂やゴムといったアルミ以外の部材を組み込める断面形成も可能。押出は、さまざまな分野で重宝されるアルミ製品を生産できる加工法なのです。

押出加工の使用用途

アルミ押出でつくられた製品は幅広い分野で利用されていますが、おもな用途は建具です。

アルミは軽量で耐久性・耐食性が高いため、住宅やビル、エクステリア、土木資材など建築分野において活躍しています。たとえば、アルミサッシやビル用サッシ、カーテンウォールに使用され、人々の生活を支えています。ほか、自動車やエレベーターなどの機械製品、新幹線や地下鉄のアルミ車両にも採用されており、製品の軽量化にも貢献しているようです。

押出加工の流れ

ビレットを加熱

押出に用いられる最初の形であるビレットを加熱します。ビレットは押出用の地金で、アルミの固まりです。

押出

加熱したビレットを金型(ダイス)を介して押出します。ダイスはさまざまな形があり、複雑な形であっても押出し時には問題なく成形が可能です。400~500度に加熱され、ダイスの断面に応じて成形します。

切断

押出機より押出されたアルミ形材を引き延ばして反りや歪みを矯正した後、要望の寸法に合わせて切断機で切断します。

焼き戻し

アルミは押出したままの状態だと硬度が低いため、アルミエージング炉を使って約200度で「焼き戻し」を行います。ただし、同じアルミを使用していても、押出す形によって硬度は変わります。ただ単に200度で加熱するだけでは適正な硬度は実現できません。

そのため、形によって適正な温度と時間を導き出し、硬度アップを図ります。その後、丁寧に梱包。商品をキズひとつない状態に保ち、出荷します。

参照元HP:加藤軽金属工業(https://katokei.co.jp/extrusion-flowchart/)

押出加工で『実績ある加工会社』に依頼しよう

アルミの押出や引抜は、複雑な形状の製品を製造することが可能です。

それぞれメリットや特徴が異なるので、どのような分野で使用するのか、納期はどれくらいなのかさまざまな条件を考慮して、会社を選ぶとよいでしょう。

高精度な製品を実現するには、実績を多く積んでいる会社に依頼するのがおすすめ。自社に適した提案を行ってくれます。

本サイトでは、アルミの押出、引抜をお考えの方向けに、押出、引抜の実績が豊富な加工会社をご紹介しています。ぜひ、加工会社選びの参考にしてください

技術力の光る

アルミ加工会社3選

既存製品の改良や新製品開発において、より高品質な素材を求めるメーカー担当者必見! 代表的な二次加工展伸材である「管材」「板材」「線材」それぞれの領域で高い技術や深い知見を持つメーカーを紹介します。※1

- JAXAからの依頼で製作した内径φ8のクシ型ヒートパイプや、内径寸法精度+0.063/0の鉄道車両用シリンダー材、自動車やバイクのマフラー材など、高精度なパイプ材の製造が得意なメーカー。

- 「偏肉率1.35%以下・外径φ22×内径φ9に対し公差±0.02」といった難しいオーダーにも対応できる技術力や経験を持つ。

- 印刷版や内外装建築材などの厚い板から、食品やリチウムイオン電池の包装材などの薄い箔まで、幅広い対応実績がある。

- 論文発表や学会受賞歴※2など、研究や分析が得意なメーカーでもあり、強度・耐食性・成形性といった課題から素材開発の相談も可能。

- 国内で唯一、ビレットで均質化熱処理後に熱間圧延で線材化する「ビレット圧延方式」を採用※3しており、ミクロポロシティやブローホールがほとんど発生しない高品質な線材/棒材の製造が可能。

- 半導体の導電材、自動車部品のネジ用素材など、ミリ単位の精密加工が必要な部品の製造実績もある。

※1 当サイトでは、一般社団法人日本アルミ協会の「圧延・押出部門(二次加工)」会員名簿に掲載されている32社を二次加工のアルミ加工会社と定義している。

(2024年4月18日調査時点)

参照元:https://www.aluminum.or.jp/about/memberlist/

※2 参照元:一般社団法人 軽金属学会 小山田記念賞(第58回・第59回) 参照元:https://www.jilm.or.jp/page-recognition0221

※3 2024年5月16日編集チーム調査時点。