アルマイト処理

アルミニウムの代表的な表面加工であるアルマイト処理について、仕組みやメリデメ、得意な会社など、様々な情報を包括的にまとめています。

目次 閉じる

アルマイト処理とは?

アルマイト処理とは、アルミニウムの表面に陽極酸化皮膜を形成することで、耐食性・耐摩耗性・絶縁性を飛躍的に向上させる処理方法です。

電解プロセスを用いて制御された条件下で酸化アルミニウム皮膜を生成し、製品の耐久性などを強化するために施されています。

皮膜の厚さや組成を適切に調整することで、用途に応じて適した特性を付与できます。

アルマイト処理を施さないとどうなるの?

用途にあわせて適切に処理していないと、以下のような問題に対して性能を発揮しきれない可能性が高いでしょう。

- 耐食性の低下:アルミニウムが自然に形成する酸化皮膜は厚みに欠けるうえ均一でもないため、腐食の進行を抑えられません。

- 耐摩耗性の不足:相対的に柔らかいアルミニウムは摩擦や衝撃により表面に損傷が起きやすく、特に摺動部品では早期の摩耗が課題となります。

- 導電性の維持:アルミニウムは高い導電性を持つため、電気絶縁が求められる場合は未処理のままでの使用は向きません。

- 外観品質の劣化:素材そのものの酸化や汚染などの環境要因により、変色や曇りが発生しやすく、製品の美観が保てません。

アルマイト処理の歴史

19世紀中頃〜1920年代:現象の発見と初期特許

アルミニウムが陽極酸化により酸化皮膜を形成する現象は、1840年代にマイケル・ファラデーが電気分解の実験中に報告したことが出発点です。当時のアルミニウムは金より高価な「銀より白い貴金属」とされており、研究用途以上に拡大する環境が整っていませんでした。

しかし、19世紀末にホール・エルー法が実用化されて素材価格が大幅に下落すると、欧米では腐食防止や塗装下地を目的とした基礎研究が活発化します。1923年には英国人のベンゴー(G. D. Bengough)とスチュアート(J. M. Stuart)がクロム酸浴による耐食陽極酸化法を発明し、特許 GB223994A を取得しました。

この「ベンゴー=スチュアート法」は薄膜ながら密着性と耐食性に優れ、クロム酸タイプⅠアノダイズの原型として航空機用ジュラルミン部材に採用されるなど、防錆技術の転換点となりました。

1930年代〜戦後:商業化と技術法の確立

日本では1923年、理化学研究所の鯨井恒太郎・植木栄らがシュウ酸浴を利用した陽極酸化法を出願し、1931年には「アルマイト」を商標登録しました。1934年設立の理研アルマイト工業株式会社は弁当箱ややかん、洗面器などの生活用品を量産し、「軽いのに錆びにくい」というアルミニウムの価値を一般家庭へ浸透させます。

第二次世界大戦期には物資統制と薬品入手性の観点から硫酸浴が主流となり、低温・高電流密度で厚膜を形成する運転ノウハウが蓄積されました。この技術蓄積は戦後の硬質アルマイト開発に直結し、復興期には建築サッシや家電外装、電機部品へと用途が一気に拡大します。

1960年代以降:多様化と規格制定

高度経済成長が本格化すると、建築業界でアルミサッシや外装パネルの需要が急増し、カラフルな意匠を可能にするカラーアルマイトが一大ブームとなりました。1960年代前半にはシュウ酸浴で表面粗さを抑えた平滑皮膜が確立し、後半には浴温を 0 ℃ 近くまで下げる低温硬質法により高硬度・厚膜の量産が実現します。

1975年に JIS H 8601 が制定され、1985年改正で硫酸法・シュウ酸法・硬質法が体系的に統合されました。国際取引の増大に伴い ISO 7599 との整合も図られ、膜厚管理や封孔試験、耐食性評価などの品質要求が世界共通言語となり、日本製アルマイト製品は海外市場でもそのまま通用する体制が整いました。

21世紀:高機能化・環境対応技術の展開

2000年代に入ると、孔径数十 nm のナノポーラス構造を活用した機能性アルマイトが研究され、プラズマ電解酸化(PEO)による数百 µm 級の超厚膜やセラミックス相を含む高硬度皮膜が自動車・宇宙機器で実用化されました。EU RoHS・REACH 規制を契機に六価クロムを含まない封孔剤や常温シール技術が普及し、日本国内でもクロムフリー化へ舵を切る企業が増えています。

さらに再生可能エネルギー電力を活用した低カーボン電解ラインや排水リサイクル設備を備えたゼロエミッション型プラントが稼働を開始し、アルマイト処理は「軽量・高耐久・環境配慮」を同時に実現する表面改質技術として再評価が進んでいます。

アルマイト処理の仕組み

アルマイト処理の原理

アルミニウムを陽極とする電解酸化のプロセスに習います。Al2O3の多孔質構造の皮膜を持ち、機材との密着性が高く、封孔処理によって更なる耐久性を付与することも可能になります。

アルマイト処理のプロセス

処理工程は大きく分けて3つあります。

- エッチング処理:皮膜形成の均一性や密着性を左右する前処理では、油分や汚染物を除去し、アルミニウム表面に微細加工を施すエッチング処理を行います。

- 陽極酸化処理:処理の条件によって皮膜特性が大きく異なります。

例えば、航空機や精密機械パーツとするために耐摩耗性を向上させたい場合は、電解液にシュウ酸(H2C2O4を使い、着色や塗装を施したい場合は、密着性が向上するリン酸(H3PO4)を使用します。

- (この他にも、電流密度や温度によって、追加で付与できる特性が変ります。)

染色処理・封孔処理:さらに酸化皮膜の多孔質構造を利用した処理を施し、完了です。

https://www.youtube.com/watch?v=tuW9ttvJ898

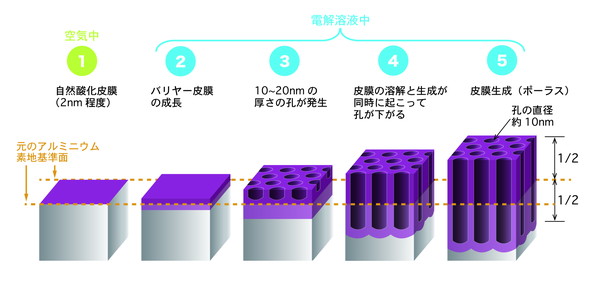

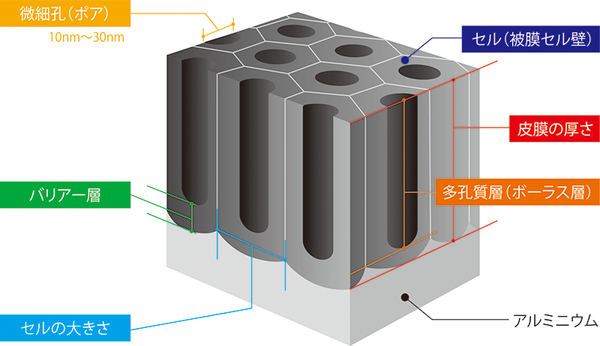

アルマイトの構造

電解液に浸けたアルミニウムに電流を流すと、アルミニウムの表面が溶解・酸化皮膜が厚みを増していきます。

時間が経過するにつれて「セル」と呼ばれる立体構造を形成します。

引用元HP:三和メッキ工業公式HP

引用元HP:三和メッキ工業公式HPhttps://www.sanwa-p.co.jp/mekki/alumite/

「ハニカム構造」のアルマイト皮膜には直径数十nmの微細孔があり、その長さは皮膜の長さとほぼ同じ。

ですが、皮膜底部のバリア層を突き破って貫通することはありません。

引用元HP:小池テクノ公式HP

引用元HP:小池テクノ公式HPhttps://koiketechno.co.jp/processing_technology/alumite/

アルマイト加工の種類

白アルマイト(クリアアルマイト)

白アルマイトは硫酸浴で生成した無色透明の皮膜を封孔して仕上げる最も一般的な方法です。皮膜は 5 ~ 15 µm 程度と薄く、光を透過するためアルミニウム独特のメタリック感を残したまま耐食・耐摩耗性を引き上げます。染料の吸着性が高い点も特長で、後工程でカラーリングを行う前処理として採用される例も多く見られます。

低コストで量産性に優れ、電子筐体、飲料缶、建材パネルなど軽量化と美観が同時に求められる製品で広く用いられています。

硬質アルマイト(耐摩耗性重視)

硬質アルマイトは硫酸浴を低温・高電流密度で運転し、20 ~ 70 µm の厚膜かつ Hv 450 以上の高硬度皮膜を生成するプロセスです。皮膜中に微細な α-Al₂O₃ 結晶が析出することでセラミックに匹敵する耐摩耗性を持ち、油圧シリンダー、ギアハウジング、空圧シール部品など摩擦係数の低減と長寿命化が求められる機構部品に採用されています。

皮膜が厚い分だけ熱応力に対するクラック管理が重要で、近年はパルス電源制御や冷却回路の高度化により内部欠陥を抑制した高信頼処理が実現しました。

カラーアルマイト(染色・電解着色)

カラーアルマイトは白アルマイトで形成した多孔質皮膜を利用して染料分子や金属イオンを孔内に拡散させ、続いて封孔して固定する技術です。染色法は色調自由度が高く電子機器やインテリア部品に好まれ、二次電解着色は錫・ニッケルイオンを共析させることで光沢を保ったまま耐候性と紫外線安定性を向上できるため屋外建材やモビリティ外装で多用されます。

最近は黒色の電解着色で太陽光吸収率を高めるサーマルマネジメント用途や、レーザーマーキングに適した微細孔制御技術が注目されています。

テフロン含浸ハードアルマイト

テフロン含浸ハードアルマイトは硬質アルマイト皮膜の孔内に PTFE微粒子を封入し、自己潤滑性と非粘着性を付与した複合被膜です。潤滑油を用いにくい医療機器や食品加工機、さらには泥や氷雪が付着しやすいアウトドア用ギアの摺動部で滑り性と耐摩耗性を両立できるため人気が高まっています。

PTFEは疎水性が高く、塩水ミスト試験でも皮膜の白濁が遅延することから海洋関連機器でも採用例が増加しています。

アルマイト処理のメリット/デメリット

メリット

アルマイト処理によりアルミニウム表面に強固な酸化皮膜が形成されることで、腐食・酸化への耐性が向上します。

また、生成された皮膜はアルミニウムよりも硬度が高くなり、耐摩耗性も高まります。

さらに酸化皮膜には絶縁性があり、アルミニウムの特性である導電性を不活化できます。

アルミニウムに着色や塗装を施したい場合もアルマイト処理が有効です。

皮膜の表面が多孔質であるため、塗料や接着剤との密着性が増し、剥がれにくくなります。

そして、クロムなどの有害物質を使わずに処理できる、環境負荷が比較的少ない方法と言われており、環境規制が厳しい現場・分野でも活用されています。

アルマイト処理が効果的な製品やシーン

- 自動車・航空機部品:耐久性の向上、機体本体・部品の軽量化のために使用される。

- 電子機器部品:絶縁性が求められるパーツに使用される。

- 調理器具:フライパンや鍋など、耐熱性と耐摩耗性が求められる製品に使用される。

- 日用品・建築材料:サッシ、インテリア製品など、装飾や耐久性目的で採用される。

デメリット

アルマイト処理によってある程度の耐熱性は持ちますが、100℃を超える環境に置かれた場合、クラックや剥がれが起こりやすくなります。

また、耐久性の向上と引き換えに柔軟性を手放すため、曲げ加工が必要なパーツの素材には選びにくいでしょう。

皮膜そのものが固いため、処理後では穴あけ加工の難易度が上がってしまいます。

そして、耐食性を持っているとはいえ、あまりに長時間・強酸に曝露されてしまうと、皮膜の劣化や溶解を招き、アルミニウムも腐食してしまいます。

また、耐アルカリ性には乏しいため短時間の曝露でも皮膜の溶解が進みます。

アルマイト処理が向かない製品やシーン

- エンジン部品や加熱機器の内部など、高温環境下で使用する部品

- 曲げ加工が必要な製品

- 化学製品の容器など強酸・強アルカリにさらされる環境

メッキ加工との違い

メッキ加工は銅・ニッケル・クロムなど基材とは異なる金属を析出させる「加法」型コーティングであり、皮膜が母材に物理的に乗る形で成長します。一方、アルマイト処理はアルミニウム自体を選択的に酸化し、母材と皮膜が連続組織を成すため剥離しにくいという「転換」型プロセスです。

メッキは導電性を維持しやすい反面、ピンホールや素地粗さの影響を受けやすく、アルマイトは耐摩耗・絶縁・軽量性で優れるものの素材がアルミに限定されます。目的と使用環境を踏まえ、両者を適材適所で使い分けることが重要です。

アルマイト加工の皮膜特性

アルマイト皮膜は外側に柱状多孔質層、内側に緻密なバリア層という二層構造をとり、孔径は 10 ~ 100 nm、孔密度は 10⁹ ~ 10¹¹ cm⁻² に達します。バリア層は高誘電率で耐電圧が数百 V / µm といわれ、絶縁部品としての信頼性を支えています。

多孔質層は体積の 10 ~ 20 % が孔で占められるため、封孔処理で水和物が生成すると膨張して孔口を塞ぎ、耐食寿命が数倍に伸びる点が大きなメリットです。

硬質アルマイトでは γ-Al₂O₃ が α 相へ部分転移することで硬度と耐熱性が向上し、PEO ではモリブデン酸塩など高融点相が共晶状に析出して 700 °C 以上の耐熱皮膜が得られる例も報告されています。

アルマイト処理液の種類と用途

工業的に最も多いのは硫酸浴で、汎用白アルマイトから硬質アルマイトまで幅広く対応できます。シュウ酸浴は面粗度悪化が少なく、耐クラック性が高いので航空機構造材に利用されます。リン酸浴は密着性の高い皮膜が得られるため接着前処理に適し、最近ではリチウムイオン電池ケース用として研究が進んでいます。

クロム酸浴は優れた耐応力腐食性を示しますが環境規制により防衛・航空分野を除き急速に縮小し、代替としてホウ酸硫酸浴が採用されています。封孔では熱水法が最も普及しているものの、エネルギー削減を目的に室温ニッケルフッ化物封孔やシラン系撥水封孔が台頭しています。

アルマイト処理について

よくある質問と回答

Q.メッキとの違いは?

アルマイト処理・メッキ加工は共に金属表面の保護や金属の機能向上を目的として行われますが、それぞれに特性が異なります。

アルマイト処理はアルミニウムの表面を陽極酸化させて皮膜を形成するのに対し、メッキは素材とは異なる金属の薄膜で覆う加工方法です。

皮膜の硬度や耐食性・導電性などに差があり途も異なりますが、最も大きな違いは、基材がアルミニウムに限られるか否かです。

求められているパーツがアルミ製で耐摩耗性や耐食性が必要であればアルマイト処理、そうでなければメッキ加工を依頼しましょう。

Q.アルマイト処理の種類は?

主なアルマイト処理の種類は以下の通りです。

- 白アルマイト処理(普通アルマイト):無色透明で、耐食性を向上する。

- 硬質アルマイト処理:高硬度の皮膜を形成し、耐摩耗性を向上する。

- テフロン硬質アルマイト処理:滑り性や撥水性を付与する。

- カラーアルマイト処理(着色アルマイト):染色可能な装飾用アルマイト処理。

また、業者によっては要望に応じて赤やゴールドなどに着色して納品しています。

Q.アルマイト処理の安全性は?

アルマイト処理によって形成される酸化アルミニウム(Al2O3)は、サファイヤやルビーと同じ化学組成であり、人体や環境に有害な物質ではありません。

フライパンや炊飯器といった日常的に使用される調理器具にも使用されており、欧米でもFDAやRoHS指令・REACH規制の基準をクリアしているので、安心して活用できます。

ただし、アルマイト処理を施すための電解液は適切な処理が必要です。

アルマイト処理が得意なアルミ加工会社

一般社団法人 日本アルミ協会の「圧延・押出部門(二次加工)」会員名簿に掲載されている32社のうち、企業の公式サイト上でアルマイト処理・化成処理・メッキ加工・塗装加工すべての対応可否・事例の掲載があるかを調査しました。

(調査日2025年2月20日時点)

以下の会社が該当しましたので、表面処理加工が得意な会社として紹介します。

日本伸管

日本伸管は、アルミニウム押出成形やパイオニアである引抜加工技術を基に、表面加工やアルマイト処理を行う企業です。アルミ加工の老舗企業として、様々な設備と品質管理体制を整え、多方面の用途に対応しています。

金秀アルミ工業

金秀アルミ工業は、アルミニウムの表面加工技術を活かし、アルマイト処理を行う企業です。設備と技術者による品質管理を実施し、産業分野へ対応しています。環境に配慮した取り組みにも力を入れ、生産体制を整えています。

神戸製鋼所

神戸製鋼所は、アルミ表面加工やアルマイト処理を活かした製造技術を展開する企業です。プロセス管理と研究開発力を持ち、幅広い用途のアルミ製品を供給しています。環境対策にも取り組んでいます。

堺アルミ

堺アルミは、アルミ表面加工技術を強みに、アルマイト処理で耐食性と装飾性を向上させた製品を提供する企業です。自動化設備と技術者による品質管理を行い、多様な製品を展開しています。環境保全にも取り組んでいます。

大和金属工業

大和金属工業は、アルミ表面加工とアルマイト処理を行い、耐食性と美観を備えた製品を提供する企業です。生産ラインと品質管理体制を整え、さまざまな産業ニーズに応えています。安全性や環境面にも配慮しています。

東洋アルミニウム

東洋アルミニウムは、アルミ加工技術を基盤に、アルマイト処理による製品を提供する企業です。研究開発と工程管理を行い、多様な用途のアルミ製品を供給しています。環境保全に取り組み、品質向上を目指しています。

日軽形材

日軽形材は、アルミ製品を展開する企業で、アルマイト処理を活用しています。加工と管理体制を整え、建築や産業などの分野に製品を供給しています。品質と環境への配慮を重視し、実績を積み重ねています。

日本圧延工業

日本圧延工業は、アルミ表面加工の技術を持ち、アルマイト処理による製品を提供する企業です。自動化設備と品質管理を活用し、多様な製品を供給しています。技術と信頼を重視し、環境面にも配慮しています。

日本軽金属HD

日本軽金属HDは、アルミ表面加工とアルマイト処理を行う企業です。品質管理と研究体制を整え、多様な分野へ製品を供給しています。環境対策や新技術開発にも取り組み、グループ全体で市場を支えています。

不二サッシ

不二サッシは、住宅や建築向けアルミサッシの分野で、表面加工とアルマイト処理を行う企業です。加工技術と品質管理が特徴です。安全性や環境面にも配慮し、研究開発も行っています。

不二ライトメタル

不二ライトメタルは、アルミ製品を中心に、アルマイト処理で機能性と美観を高めた製品を提供する企業です。工程管理と技術を活用し、建築や内装分野などで実績があります。環境や安全面にも配慮しています。

本多金属工業

本多金属工業は、アルミ加工技術を持ち、アルマイト処理を通じて製品を提供する企業です。職人技と設備を組み合わせ、品質と環境対策に取り組んでいます。多様な産業に製品を供給し、実績を積み重ねています。

安田金属工業

安田金属工業は、アルミ加工とアルマイト処理技術を持ち、製品を提供する企業です。品質管理と設備を整え、建材から工業製品まで幅広く対応しています。

山川工業

山川工業は、アルミ加工のノウハウを持ち、アルマイト処理で製品を提供する企業です。設備と技術者による生産管理で、品質を維持しています。環境や安全面にも配慮し、研究開発にも取り組んでいます。

ユニテ

ユニテは、アルミ表面加工とアルマイト処理を行い、製品を提供する企業です。加工技術と品質管理で、産業ニーズに合わせた製品を展開しています。

理研軽金属工業

理研軽金属工業は、アルミ表面加工とアルマイト処理技術を持ち、製品を提供する企業です。設備投資と工程管理を行い、産業界の要望に応えています。

MAアルミニウム

MAアルミニウムは、アルミ表面加工技術を追求し、アルマイト処理による製品を提供する企業です。生産設備とスタッフによる管理体制で、多様な用途に対応しています。

UACJ

UACJは、アルミニウム加工メーカーとして、アルマイト処理などの表面加工技術を取り入れた製品を提供する企業です。

YKK AP

YKK AP株式会社は、1957年に設立されたアルミ建材メーカーで、住宅用・ビル用の窓、サッシ、ドアなどの建材を設計、製造、施工、販売しています。国内外に製造拠点を持ち、一貫生産システムにより高品質のアルミ形材を供給しています。

技術力の光る

アルミ加工会社3選

既存製品の改良や新製品開発において、より高品質な素材を求めるメーカー担当者必見! 代表的な二次加工展伸材である「管材」「板材」「線材」それぞれの領域で高い技術や深い知見を持つメーカーを紹介します。※1

- JAXAからの依頼で製作した内径φ8のクシ型ヒートパイプや、内径寸法精度+0.063/0の鉄道車両用シリンダー材、自動車やバイクのマフラー材など、高精度なパイプ材の製造が得意なメーカー。

- 「偏肉率1.35%以下・外径φ22×内径φ9に対し公差±0.02」といった難しいオーダーにも対応できる技術力や経験を持つ。

- 印刷版や内外装建築材などの厚い板から、食品やリチウムイオン電池の包装材などの薄い箔まで、幅広い対応実績がある。

- 論文発表や学会受賞歴※2など、研究や分析が得意なメーカーでもあり、強度・耐食性・成形性といった課題から素材開発の相談も可能。

- 国内で唯一、ビレットで均質化熱処理後に熱間圧延で線材化する「ビレット圧延方式」を採用※3しており、ミクロポロシティやブローホールがほとんど発生しない高品質な線材/棒材の製造が可能。

- 半導体の導電材、自動車部品のネジ用素材など、ミリ単位の精密加工が必要な部品の製造実績もある。

※1 当サイトでは、一般社団法人日本アルミ協会の「圧延・押出部門(二次加工)」会員名簿に掲載されている32社を二次加工のアルミ加工会社と定義している。

(2024年4月18日調査時点)

参照元:https://www.aluminum.or.jp/about/memberlist/

※2 参照元:一般社団法人 軽金属学会 小山田記念賞(第58回・第59回) 参照元:https://www.jilm.or.jp/page-recognition0221

※3 2024年5月16日編集チーム調査時点。